معرفي دستگاه پاشش ملات ریزدانه (M15-10)

- دکتر سجاد میرزامحمدی

- ساخت محصولات فناورانه

چکیده

اندودکاری یک فرآیند پر زحمت و معمولا زمانبر در صنعت ساختوساز میباشد. طبق پژوهشهای صورتگرفته، سرعت متوسط اندودکاری بهصورت دستی 5 مترمربع در هر ساعت است. عدم مکانیزه و خودکار بودن این فرآیند، نهتنها باعث بالا رفتن زمان و هزینههای ساخت، بلکه سبب افت کیفیت کار نیز میگردد. یکی از روشها، استفاده از دستگاههای پاشش بهمنظور فرآیند اندودکاری در صنعت ساختوساز میباشد. اغلب دستگاههای پاششی که امروزه در داخل ایران تولید میشوند دارای معایب گوناگونی نظیر وزن بالا (قابلیت جابهجایی به طور آسان را ندارند)، حجم زیاد (فضای کار زیادی را اشغال میکنند)، هزینه خرید غیر معقول و نیاز به اپراتور ماهر جهت استفاده از آنها بوده به طوری که فرآیند اندودکاری در ایران همچنان بهصورت دستی و سنتی انجام میشود. هدف از موضوع طرح، پرداختن به گزینههای مختلف و به دنبال آن توسعه، طراحی و ساخت یک دستگاه نیمه خودکار با دسترسی آسان بهمنظور کاهش زمان لازم برای اندودکاری میباشد. با استفاده از مواد و مصالح محلی در دسترس، یک دستگاه ملات پاش طراحی، ساخته و آزمایش شد. در صورت استفاده از این دستگاه ملاتپاش، سرعت متوسط اندودکاری تا 30 مترمربع در هر ساعت میرسد. این دستگاه میتواند جهت پاشش انواع ملاتهای ریزدانه در بخشهای مختلف سازه نظیر سقف، کف، سطوح خارجی یا داخلی دیوار، مقاومسازی و ترمیم بخشهای آسیب دیده ساختمانهای مختلف مورد استفاده قرار گیرد. این دستگاه، از مصالح سبک ساخته شده که وزن و حجم آن در مقایسه با سایر دستگاههای پاششی رایج بسیار کمتر است. همچنین میتوان با اضافه کردن چرخ به این دستگاه، آن را منعطف و متحرک نمود. دستگاه بهگونهای طراحی شده که مصرف نیرو کاهش یابد، زیرا عمده مصالح توسط نیروی ثقل و جاذبه جریان مییابد. دستگاه یک طرح ساده و اجزایی حداقلی بهمنظور مکانیزه کردن اندودکاری دارد. از دیگر مزایای استفاده از این دستگاه هزینه تولید و تهیه بسیار پایین، کاهش زمان اندودکاری، اجرای راحتتر فرآیند اندودکاری، کاهش هزینههای نیروی انسانی و افزایش کیفیت اندودکاری در مقایسه با روش دستی، میباشد.

1-مقدمه

توسعه زیرساخت یکی از پیشرانههای مهم اقتصادی در بیشتر کشورهای در حال صنعتیشدن است. در توسعه هر کشور صنعت ساختوساز از اهمیتی حیاتی برخوردار بوده زیرا نقشی محوری در صنعتیسازی، مدنیت و حملونقل آن کشور ایفا میکند. همچنین صنعت ساختوساز بهعنوان یکی از بزرگترین کارفرمایان در سطح جهان محسوب شده و مقادیر زیادی از عملیات اجرایی آن به طور دستی توسط نیروی کار انجام میشود. با این حال، اکثر این نیروهای کار ماهر نبوده و این امر موجب ایجاد مشاغل غیراستاندارد در این صنعت میگردد. مکانیزه کردن (ماشینی سازی) فرآیند ساختوساز بدون شک موجب افزایش کارایی نیروی کار انسانی شده که در حال حاضر یک شاخص 1 تا 5/5 درصد را به خود اختصاص میدهد. بهعنوان مثال در اغلب پروژههای ساختمانی کشورهای در حال توسعه، اندودکاری بین 20 تا 25 درصد از زمان ساخت را به طور متوسط به خود اختصاص داده و علت آن مکانیزه و خودکار نبودن این فرآیند میباشد. یکی از راههای ماشینی سازی فرآیند ساختوساز پاشش ملات با کاربردهای مختلف میباشد. این امر نهتنها باعت افزایش سرعت کار، کاهش هزینهها شده بلکه افزایش کیفیت را نیز به همراه خواهد داشت. به بیان بهتر توانایی تولید داخلی دستگاه ملات پاش یک گام مثبت در راستای مکانیزه کردن بخش ساختوساز خواهد بود.

به دلیل ناتوانی در تحقیق و توسعه و نیز رکود اقتصادی جهانی از سال 2008، شرکتهای محلی به دنبال مکانیزه کردن فرآیند اندودکاری نمیباشند. با این وجود، مطالعات در اکثر کشورهای در حال توسعه حاکی از کمبود نیروی انسانی ماهر و متخصص میباشد. این امر منجر به آن شده که کاری همچون اندودکاری به دست افراد غیرمتخصص انجام گیرد. هدف از این کار، کاهش یا حذف هزینهها بوده که سبب پیدایش مشاغل غیراستاندارد و غیرحرفهای شده است. اندودکاری در مقاومت یک سازه تاثیرگذار است. با انجام اندودکاری بهصورت دستی، کنترل ضخامت و یکنواختی ملات دشوار خواهد بود. با توجه به مشکل بزرگ کمبود ظرفیتهای تبادل خارجی که کشور ایران با آن روبروست، بخش ساختوساز محلی گزینهای جز نیروی انسانی ماهر بومی نخواهد داشت و به دنبال راهکارهایی برای کاهش هزینهها خواهد گشت که تا حد امکان به راهکار مکانیزه کردن و خودکارسازی نزدیک باشد.

شاکله اصلی هر پروژه ساختمانی، ملات بوده که بهعنوان یک چسباننده برای مقاومت و نوعی تزیین سطحی (پرداخت سطحی) به کار میرود. ملات یکی از انعطافپذیرترین مصالح بوده که بهعنوان یک پوشش در بخشهای مختلف سازه نظیر سقف، کف، سطوح خارجی یا داخلی دیوار، مقاومسازی و ترمیم بخشهای آسیب دیده ساختمانهای مختلف مورد استفاده قرار میگیرد. به این فرآیند اندودکاری گفته شده و از اهمیت بالایی در ساختوساز برخوردار میباشد. همچنین اندودکاری منجر به ایجاد یک ظاهر سطحی مناسب و نیز مقاومت سازه (از طریق مراقبت سازه با جلوگیری از نفوذ رطوبت)، میشود.

یکی از موثرترین روشهای اندودکاری، پاشش ملات بر روی سطوح است زیرا عمل ملاتریزی و تراکم به طور همزمان انجام میشود. سرعت بالای چسبیدن ملات به سطوح، یک تراکم مناسب را برای آن رقم میزند. در حال حاضر، در صنعت ساختوساز کشور ایران، تقریبا همه فرآیندها به طور دستی انجام میشوند و این کار منجر بهصرف زمانی بیشتر از زمان مورد نیاز برای تکمیل این فرآیندها خواهد شد. عدم مکانیزه بودن ساختوساز محلی، نهتنها باعث بالا رفتن هزینههای ساخت، که سبب افت کیفیت کار نیز میگردد.

اغلب دستگاههای پاششی که امروزه در داخل ایران تولید میشوند دارای معایب گوناگونی نظیر وزن بالا (قابلیت جابهجایی به طور آسان را ندارند)، حجم زیاد (فضای کار زیادی را اشغال میکنند)، هزینه خرید غیرمعقول و نیاز به اپراتور ماهر جهت استفاده از آنها بوده به طوری که فرآیند اندودکاری در ایران همچنان بهصورت دستی و سنتی انجام میشود. با توجه به این معایب، یک دستگاه و نوعی سیستم پاشش نیمه خودکار بهمنظور تسهیل فرآیند اندودکاری طراحی و توسعه یافت. دستگاه موضوع طرح، از مصالح سبک ساخته شده که وزن و حجم آن در مقایسه با سایر دستگاههای پاششی رایج بسیار کمتر است. همچنین میتوان با اضافه کردن چرخ به این دستگاه، آن را منعطف و متحرک نمود. دستگاه بهگونهای طراحی شده که مصرف نیرو کاهش یابد، زیرا عمده مصالح توسط نیروی ثقل و جاذبه جریان مییابد. دستگاه یک طرح ساده و اجزایی حداقلی برای مکانیزه کردن اندودکاری دارد. از دیگر مزایای استفاده از این دستگاه هزینه تولید و تهیه بسیار پایین، کاهش زمان اندودکاری، اجرای راحتتر فرآیند اندودکاری، کاهش هزینههای نیروی انسانی و افزایش کیفیت اندودکاری در مقایسه با روش دستی، میباشد.

2-شرح وضعیت دانش پیشین

کیفیت طرح مخلوط یک امر بسیار مهم در پاشش ملات بوده و مصالح بایستی به سطح مورد نظر با سرعتی بالا بچسبند تا بدین طریق از اتلاف آن جلوگیری شود. پاشش را میتوان با روشهای اختلاط خشک و اختلاط تر به دست آورد.

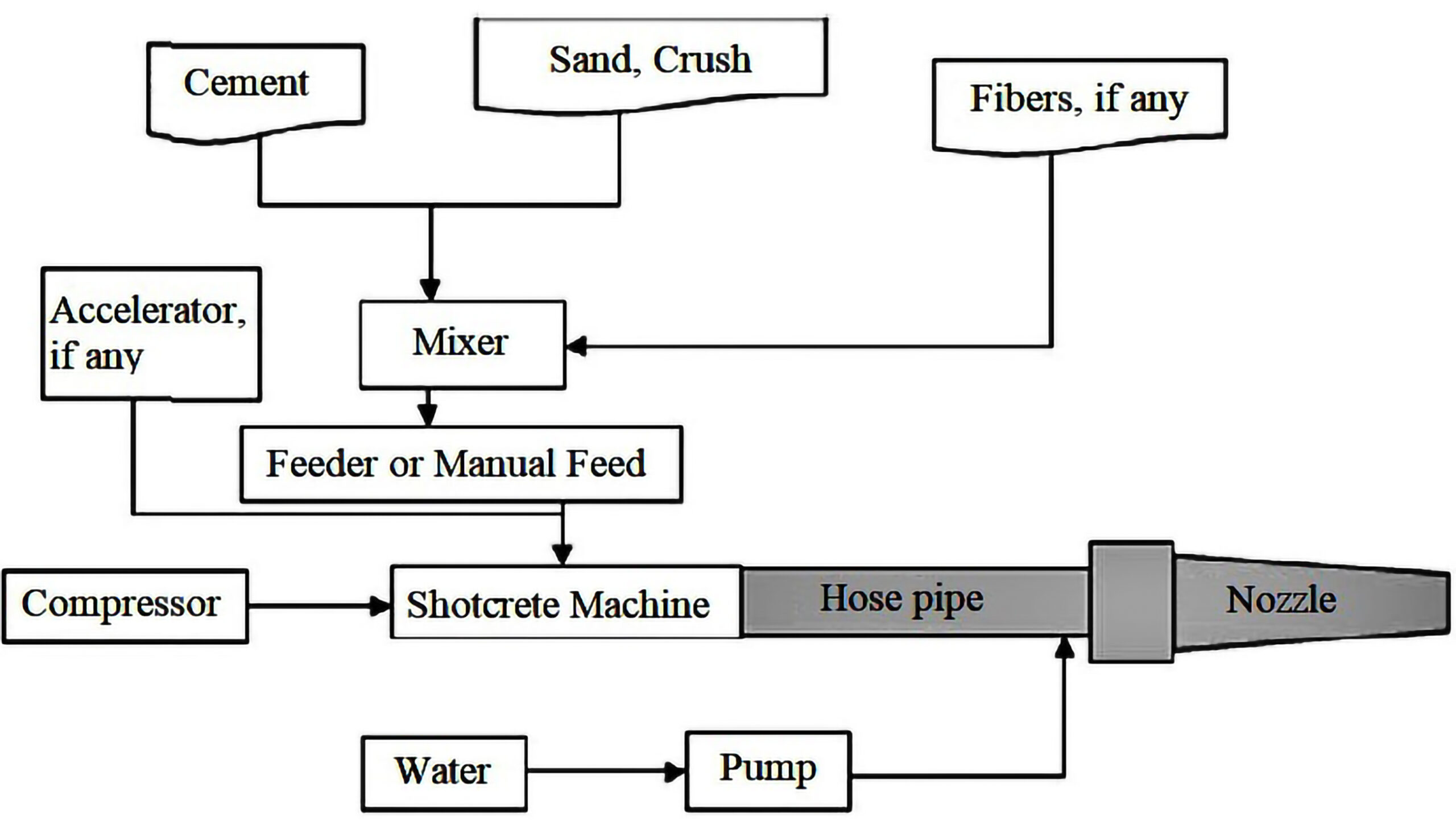

1-2 اختلاط خشک:

در طول فرآیند اختلاط خشک، سیمان و سنگدانهها درون یک مخزن مکانیکی ریخته میشوند. سپس مخلوط با سرعتی محاسبه شده توسط یک پخشکننده به سمت جریانی از هوای متراکم درون یک شیلنگ منتقل و از آنجا نیز وارد نازل (افشانک) تخلیه میشود. درون نازل، یک چندراهی سوراخکاری شده قرار دارد که از طریق آن، آب تحت فشار با سایر اجزای تشکیل دهنده مخلوط و پس از آن با سرعتی بالا پاشیده خواهد شد. شکل 1 فلوچارت روش اختلاط خشک را نمایش میدهد.

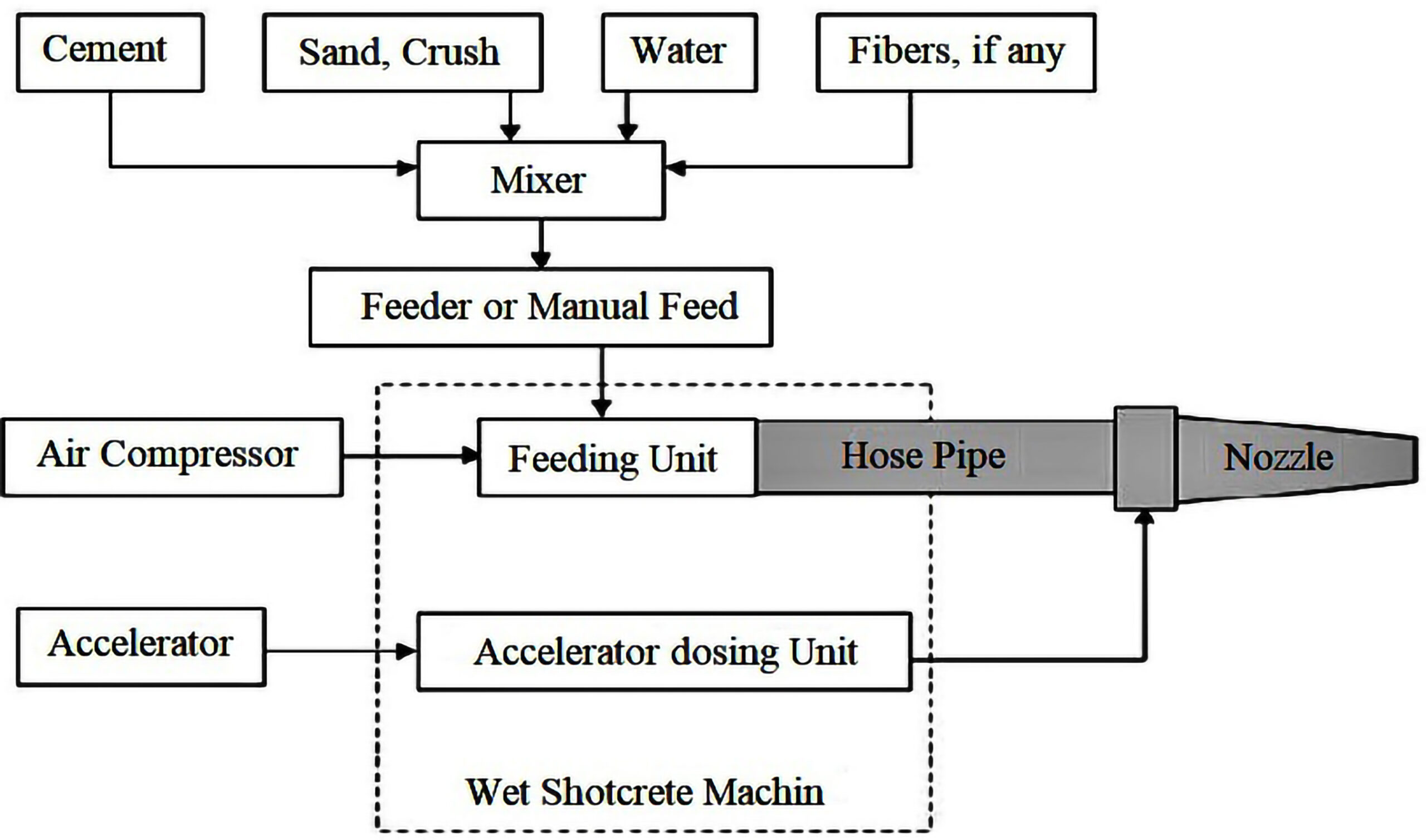

2-2 اختلاط تر:

این روش شامل پمپاژ (دمش) بتن، ملات و یا خمیر از قبل آماده شده به نازل بوده که در شکل 2 قابل مشاهده است. تهیه بتن، ملات و یا خمیر روان با مقاومت بالا نیازمند یک هماهنگی محاسبه شده بین کارایی و قدرت پاشش میباشد. به بیان بهتر از یک طرف مواد پایه سیمانی باید آنقدر روان باشند تا بتوان آنها را بهراحتی جابجا کرد و از طرف دیگر نیاز به مصالحی با چسبندگی بالا به سطح مورد نظر میباشد.

3-2 اندودکاری خودکار:

تکنیکهای اندودکاری نوین و خودکار با فناوری پیشرفته، اکنون در کشورهای توسعهیافته رایج شدهاند. با این وجود، به علت محدودیتهای مالی و ظرفیتهای محدود در کشورهایی همچون ایران، چنین فناوریهایی نسبتا جدید بوده و امکان عملی کردن آنها وجود ندارد. بهدلیل راحتی روشهای دستی اندودکاری از حیث دسترسی آسان به نیروی کار ارزان، به نظر میرسد شرکتهای ساختمانی در این گونه کشورها تمایل به استفاده از این فناوریها ندارند. با این حال، هزینههای ساخت به دلیل زمان طولانی تکمیل این فرآیندها، همچنان بالا خواهد بود. علیرغم دسترسی به نیروی کار ارزان، آینده صنعت ساختوساز رو به استفاده از این فناوریها و عملیاتهای مکانیزه و خودکار خواهد گذاشت.

فناوری اندودکاری خودکار بهمنظور پاشش ملات بر روی دیوارهای عمودی، از ربات استفاده میکند. این رباتهای خودکار معمولا به سه دسته مکانیکی، الکترونیکی و نرمافزاری تقسیم میشوند که به هر کدام از این سه روش قادر به انجام وظایف خود خواهند بود. این بدان معناست که باید یک کار بسیار بیشتر برای نگهداری از این رباتها انجام گیرد و استفاده موثر از آنان توسط شخص بنا به زمان زیادی نیاز دارد. نوآوری اندودکاری خودکار (استفاده از ربات)، یک گام بزرگ در راستای مکانیزه کردن فرآیند دستی و پرتکرار اندودکاری میباشد. اما با این وجود، این روش عملا تنها در زمان اندودکاری یک دیوار در راستای عمودی به کار میآید. تجربه نشان داده که استفاده از این دستگاهها برای اندودکاری بخشهای خمیده و غیرمسطح یک ساختمان، بسیار دشوار است. همچنین استفاده از این رباتها در ساختمانهای معمولی نیز امکانپذیر نمیباشد، زیرا جایی برای قلاب کردن ریلهای راهنما در ساختمانهای مسقف وجود ندارد.

ربات همچنین دارای بخشهای زیاد متصل به هم بوده که زمان زیادی بهمنظور سر هم کردن قطعات آن صرف میشود. از آنجایی که این دستگاهها در صنعت داخلی تولید نمیشوند، قطعات پاششی آنها را باید از سایر کشورها وارد کرد که احتمالا انجام آن به منابع مالی هنگفتی نیاز خواهد داشت. در ایران و اکثر کشورهای در حال توسعه، فرآیند اندودکاری همچنان به صورت دستی و سنتی انجام میشود. چنین فناوری نرمافزاری برای استفاده در پروژههای ساختمانی کوچک مناسب نمیباشد. در حال حاضر هیچکدام از دستگاههای اندودکاری نوین در ایران تولید نمیشوند.

4-2 ثبت اختراع:

1-4-2 نمونه اول:

در اختراع به شماره ثبت 65672 در سال 1389، دستگاهی بهعنوان سامانه انتقال پلاستر و ملات ریزدانه در کارگاههای ساختمانی مورد استفاده قرار میگیرد. ملات خشك یا پلاستر، درون مخزن دستگاه قرار داده شده و پس از اختلاط با آب در قسمت همزن، توسط پمپ ماردونی شكل به داخل شلنگ انتقال ملات هدایت شده و پس از طی مسافت شلنگ توسط سر نازل روی سطح مورد نظر پاشیده میشود. مصالح مورد استفاده در دستگاه تا دانهبندی 3 میلیمتر را شامل میگردد. این دستگاه توسط برق سهفاز تغذیه گردیده و مقدار آب خروجی قابل تنظیم میباشد. اجزاء تشكیل دهنده دستگاه شامل قسمتهای مكانیكی، الكتریكی، مخزن مصالح و بدنه دستگاه میباشد. در ادامه به مهمترین تفاوتهای موضوع طرح با این دستگاه پمپ ماردونی اشاره خواهد شد. اولین و مهمترین تفاوت مربوط به شکل ساختاری و عملکرد آنها میباشد، بهگونهای که نحوه قرارگیری دستگاه موضوع طرح، ایستاده بوده و توانایی جابهجایی آسان دارد. همچنین عملکرد چرخش اسکرو (ماردون) در دستگاه موضوع طرح توسط دریل برقی و برق تکفاز تامین میشود. در ادامه با بررسی پایگاههای داده بینالمللی، نزدیکترین نمونه اختراع ثبت شده به موضوع طرح به شرح زیر مورد بررسی قرار گرفت.

2-4-2 نمونه دوم:

در اختراع به شماره 112411958 در سال 2021، دستگاهی بهمنظور پاشش ملاتهای ریزدانه ساخته شده است. دستگاه موضوع طرح، نمونه توسعهیافته این مدل با ویژگیهای متفاوت نسبت به آن میباشد. اولین تفاوت به ابعاد ساخت دستگاه موضوع طرح مربوط است، که به طوری طراحی گردیده تا سبکتر، حجم کمتر و انعطافپذیری بیشتر نسبت به نمونه خارجی داشته باشد. دومین تفاوت مربوط به عدم کاربرد کمپرسور باد در دستگاه موضوع طرح میباشد، که این امر سبب سبکی و راحتی در جابهجایی دستگاه خواهد شد. همچنین استفاده از کمپرسور باد کوچک بر روی دستگاه توانایی پاشش ملاتهای ریزدانه بر سطح مورد نظر را نخواهد داشت و نیاز به کمپرسوری با ظرفیت بالا خواهد بود، لذا در دستگاه موضوع طرح کمپرسور باد حذف شده است. در دستگاه موضوع طرح، کمپرسور بادی با ظرفیت بالا بهصورت مستقل تهیه گردیده و به کمک کوپلینگ به سوزنی گان پاشش وصل شده و سبب پاشش ملاتهای ریزدانه باکیفیت بهتر خواهد شد. سومین تفاوت مربوط به طراحی و نحوهی عملکرد اسکرو (ماردون انتقال مواد) است. در دستگاه موضوع طرح، اسکرو به نحوی طراحی گردیده است تا نیازی به کوپلینگ و پین جهت اتصال به دریل برقی نداشته باشد. به بیان بهتر اسکرو بهصورت مستقیم به دریل برقی وصل گردیده و سبب بهبود عملکرد آن و جلوگیری از آسیبهای احتمالی نظیر بریدگی پین در محل کوپلینگ میشود.

3- چالشهای موجود در اندودکاری محلی

در سطح محلی، روش سنتی متکی بر نیروی انسانی و زمانبر اندودکاری همچنان در حال استفاده است، اما باعث افزایش هزنیه کلی تولید میشود. در حالت دستی، فرآیند پخش، تراکم و پردازش ملات به طور همزمان انجام میشود. به عبارتی پس از چسباندن دستی ملات به دیوار (به کمک ماله)، معمولا بنا مجددا با همان ماله به متراکمسازی و پرداخت سطح اندود اقدام خواهد کرد. فرآیند اندودکاری معمولا توسط افراد بدون مهارت انجام میشود. اکثر کارهای ساختمانی در ایران همچنان دستی بوده و نیازمند تعداد زیادی نیروی انسانی ماهر برای تکمیل میباشند. در کشور ایران تعداد، کیفیت خانهسازی و تهیه مسکن برای افراد با درآمد اندک، پایین میباشد. این موضوع با هزینه تمام شده بالا و نامتناسب با زمان ساخت در نتیجه فرآیند اندودکاری، تشدید خواهد شد. سازه فن آور پايدار آرات بر آن است تا دستگاهی پاششی مناسب برای مصرف کننده و نیروی کار بومی که سبب کاهش مدت زمان تحویل خانهها گردد، طراحی کند. این دستگاه مقاومت سازه را بهبود بخشیده و پرداخت سطحی بهتری رقم میزند. مقاصد کلی شامل: طراحی یک فرآیند ساده بهمنظور انتقال ملات و پاشیدن آن بر روی سطوح، انتخاب مصالح و مواد از میان منابع در دسترس محلی بهمنظور تولید دستگاه از طریق سادهسازی فرآیند (بومیسازی)، قابلیت حمل، تعمیر و نگهداری دستگاه توسط پیمانکاران نیمه ماهر میباشند. همچنین کاهش هزینههای ساخت از طریق به حداقل رساندن نیاز به نیروی انسانی ماهر، یکی دیگر از اهداف موضوع طرح میباشد.

4- توجیه طرح و مشخصات آن

در ارتباط با کاهش هزینهها، فرآیند ساخت شدیدا وابسته به نیروی انسانی است، زیرا مشاغل موجود در پروژه تکراری و دستی میباشند. پاشش ملات میتواند منجر به حذف قالببندی و در نتیجه ذخیره هزینه ناشی از آن گردد. فرآیند دستی اندودکاری بسیار زمانبر است، زیرا کارگر باید مکررا روی ملات ماله بکشد تا سرانجام به پرداخت سطحی مورد نظر و لازم برسد. پیشبینی میشود مکانیره کردن این فرآیند سبب کاهش هزینه نیروی انسانی و به نوبه خود کاهش هزینه کلی ساختوساز شود.

دسترسی به طرح مخلوط ملات پاششی بسیار آسان است. میتوان از آن برای پاشیدن ملات بر روی مناطق محصور نظیر سطوح خمیده نیز استفاده کرد. همچنین برای ریختن ملات بر روی مکانهای مرتفع، استفاده از دستگاه، نسبتا آسانتر از روش سنتی (دستی) است. همچنین در صورت پاشش ملات، نفوذپذیری کاهش و مقاومت پیوند افزایش مییابد. به دلیل سرعت بالای پاشش ملات، این دستگاه تراکم کافی و چگالی بالایی را تامین کرده که با کاهش میزان جذب آب، این دو عملکرد نیز تشدید میشوند. در زمینه قابلیت نگهداری دستگاه، به دلیل طراحی دستگاه با قطعات داخلی و در دسترس، مراقبت و نگهداری از آن آسانتر میگردد. همچنین در طراحی دستگاه از حداقل قطعات برای ساخت و تولید آن استفاده شده تا بدین طریق هزینه نگهداری از آن کاهش یابد.

تکنیک مالهکشی دستی فعلی یک فرآیند تکراری است و در مقایسه با تکنیک پاشش خودکار ملات بسیار زمانبر است. دستگاهها قادر به پاشش حداقل 5 کیلوگرم ملات در دقیقه هستند. در مقایسه با تکنیک مالهکشی سنتی که مساحت کمی را نیز پوشش میدهد، این دستگاه به زمان بسیار کمتری نیاز دارد. فرآیند اندودکاری شامل قالببندی و ریختن دستی ملات میشود که فرآیندی تکراری و زمانبر است. فناوری نازککاری به روش پاشش اولینبار از قرن بیستم و پس از انقلاب صنعتی مورد استفاده قرار گرفت. با گذشت سالها، این فرآیند تکامل یافت و اکنون با ویژگیهایی همچون مقاومت بالا، دوام زیاد و جذب اندک شناخته میشود. ثابت شده است که این روش برتری چشمگیری نسبت به روش سنتی دستی دارد. بعد از انجام چنین تحقیقاتی و نیز با توجه به مسئله مورد بحث، دستگاه با مشخصات زیر، طراحی گردید: توان 800 وات، ظرفیت مخزن 15 لیتر، فشار حداکثر 25 بار، دبی خروجی 10 لیتر بر دقیقه.

5- دستاوردها و ویژگیهای موضوع طرح

از جمله دستاوردها و ویژگیهای این محصول میتوان به موارد زیر اشاره کرد:

1. کاهش زمان فرآیند ساختوساز (کاهش زمان تحویل خانهها)

2. تولید باکیفیت اندودکاری در مقایسه با روش دستی

3. کاهش هزینههای نیروی انسانی

4. اجرای راحتتر فرآیند اندودکاری

5. دسترسی آسان و قابلیت تولید انبوه این نوع از دستگاه پاشش به دلیل راحتی (یک طرح ساده و اجزایی حداقلی بهمنظور مکانیزه کردن اندودکاری دارد) و هزینه پایین تولید

6. وزن و حجم آن در مقایسه با دستگاههای پاشش رایج بسیار پایین میباشد.

7. دستگاه بهگونهای طراحی شده که مصرف نیرو کاهش یابد، زیرا عمده مصالح توسط نیروی ثقل و جاذبه جریان مییابد.

8. به اپراتور یا نیروی متخصص ماهر جهت استفاده از دستگاه نیاز نمیباشد.

9. بهراحتی قابل تعمیر و نگهداری است.

10. صدای ایجاد شده توسط دستگاه نسبت به سایر نمونه ها بسیار کمتر است.

نتیجهگیری

صنعت ساختوساز در کشورهای در حال توسعه همچنان به میزان بالایی متکی بر روشهای دستی و زمانبر در فرآیندهای نظیر اندودکاری میباشد. این موضوع را میتوان تا حدودی به عدم ظرفیت برای سرمایهگذاری بر روی روشهای نوین و خودکار و نیز دسترسی به نیروی کار ارزان نسبت داد. موضوح طرح بر روی مفهومپردازی، طراحی و توسعه یک دستگاه ملاتپاش نیمه خودکار بهمنظور مکانیزه کردن فرآیند اندودکاری تمرکز دارد. یک دستگاه پاشش ساده و کاربر محور برای استفاده محلی طراحی شد. دستگاه ملاتپاش برای تخلیه ملات با سرعت 10 لیتر بر دقیقه طراحی شده است. بنابراین زمان انجام کار در فرآیند اندودکاری و هزینههای مرتبط با آن را به میزان قابل توجهی کاهش میدهد. دستگاه با استفاده از مصالح، قطعات داخلی با قابلیت نگهداری و تعمیر آسان ساخته شد. به هیچگونه آموزش خاصی برای کار با این دستگاه نیاز نمیباشد.